Casi todos los almacenes, sin importar el rubro en el que se utilizan, requieren la optimización del espacio y el ahorro en costes de almacenamiento, carga, descarga y preparación de pedidos. Los racks push back son un tipo de estanterías que permiten agilidad en las operaciones de carga y descarga, así como eficiencia y durabilidad.

Rack push back, ¿qué es?

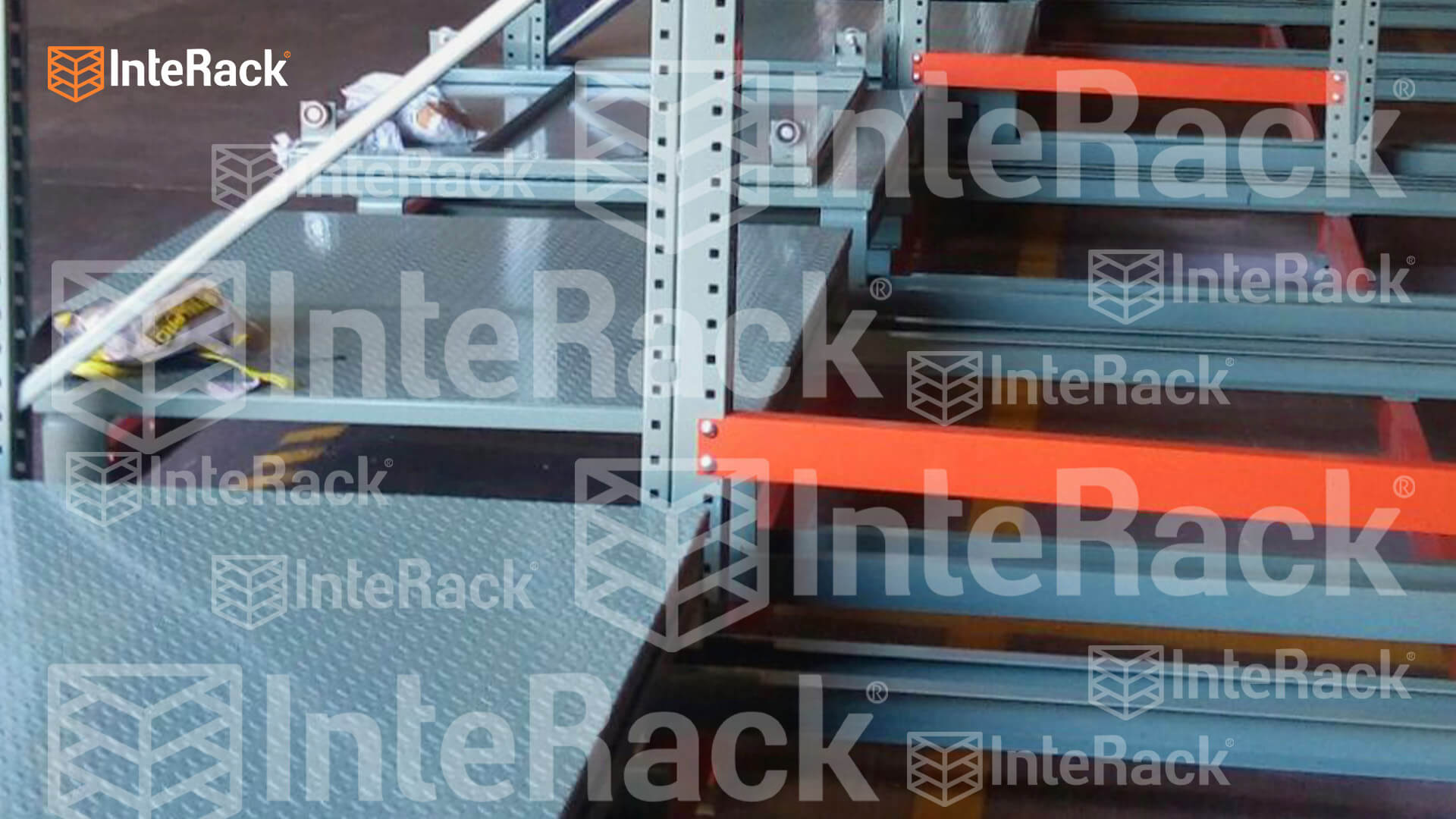

La estantería push back es el sistema de almacenamiento por acumulación, en el que se puede almacenar de dos a cuatro tarimas en fondo por cada nivel. Todas las tarimas son depositadas en un conjunto de carros con rieles que se desplazan por empuje, desde el pasillo de tránsito.

Los productos en palets se descargan sobre uno de los carros del sistema y el movimiento desplaza hacia atrás los palets anteriores. Su nombre push back hace referencia a su movimiento de “empujar hacia atrás” las mercancías previamente almacenadas.

Estos carriles se montan con una ligera inclinación, de modo que la parte frontal es de menor altura. Las mercancías se depositan por la parte trasera para que se deslicen por esa inclinación y queden al frente, de cara al pasillo.

Por esta razón, las estanterías push back son ideales para el sistema de almacenamiento Last In, First Out (LIFO), es decir, último en entrar, primero en salir.

De forma general las estanterías push back están compuestas por un máximo de 4 carros de carga de palets. Esto debido a mantener la inclinación del sistema a un nivel seguro, pues de aumentar la cantidad la inclinación sería más pronunciada y podría causar el descarrilamiento de los palets.

Por su parte, el sistema que funciona con rodillos, puede albergar un máximo de 6 palets, aunque si las dimensiones y peso de las mismas son bajas pueden aumentar un par de palets más.

¿Cómo funciona el sistema rack push back?

El sistema push back adquirió su nombre debido a que cuando una nueva carga se deposita en un carril, el sistema empuja el que ya está en ese lado y a todos aquellos detrás de él, entonces cuando se toma esa carga, el contenido del carril mueve a todas hacia delante de nuevo, de ahí el término “Rack Push Back”.

Es la mejor solución para almacenaje de alta intensidad y múltiples productos. Está diseñado para optimizar su área de almacenaje, proporcionándole al mismo tiempo excelente selectividad y un diseño que no necesita mantenimiento.

Cuando se carga cada tarima se coloca en un carrito que se empuja hacia el sistema, cargando tarimas adicionales. Por su parte, cuando se descarga, la gravedad mueve las tarimas hacia el frente de los pasillos, eliminando así la necesidad de conducir hacia el rack.

La logística de almacenamiento en los sistemas con estantería push back sería la siguiente:

- Almacenamiento del primer palet. Con ayuda de un montacargas, patín o similar, el primer palet se coloca sobre el carro del sistema.

- Almacenamiento de palets posteriores. De la misma forma, el segundo palet se coloca encima del segundo carro, frente al primer palet y se empuja hacia atrás. Esta dinámica se puede repetir el número de carros con los que cuente el sistema push back.

- Extracción de palets. Los palets pueden ser extraídos en el momento que se le requiera. Con la ayuda de montacargas o un equipo de carga similar, el primer palet al frente se extrae dejando un espacio vacío que ocupará por deslizamiento el siguiente palet. Recordemos que este proceso se ayuda de la inclinación de los bastidores y carriles.

Con el sistema push back se puede tener acceso a todas las tarimas desde el pasillo, ya que las tarimas son alimentadas y retraídas en el mismo, minimizando así requisitos de espacio y maximizando el número de frentes de picking.

Los sistemas de push back están disponibles en configuraciones desde dos tarimas hasta cinco tarimas de profundidad. Cada nivel de tarimas tiene una serie de carros rodantes que operan en un carril que se inclina hacia arriba, lejos del pick-up.

El funcionamiento de la estantería push back con rodillos es muy similar con la diferencia que los palets no estarán sujetos a carros con carretillas. El desplazamiento sería por medio de los rodillos los cuales tendrán diferentes niveles de resistencia dependiendo del peso de la carga.

En este caso se suelen usar estibas como base las cuales están hechas de plásticos duros y pueden contar con deformaciones para aumentar la fricción con los rodillos o bien cuentan con elementos antiderrapantes.

Tipos rack push back

Los sistemas de push back se clasifican en:

- Push back con carros. Es un sistema en el que cada tarima (excepto la última) se deposita sobre un carro que se desplaza en carriles metálicos que tienen una ligera pendiente positiva para facilitar el movimiento de los pallets o tarimas.

- Push back con rodillos. El movimiento de las tarimas se lleva a cabo mediante camas de rodillos que se fijan a una estructura con una inclinación pequeña. Es el componente básico en racks para el sistema LIFO diseñados en acero y con carriles ascendentes a lo largo del nivel para facilitar la compactación gracias a la fuerza de empuje al almacenar productos.

Aplicaciones del rack push back

Los racks push back son la solución ideal para los almacenes que trabajan con el sistema de Stock-Keeping Unit (SKU, o números de referencia únicos), o el sistema LIFO en el que la última unidad de carga que entre a la estantería es la primera en salir. Por ello se utiliza para almacenar alimentos no perecederos, artículos de ferretería, madera, materiales de construcción, entre otros productos.

Los lugares donde encontramos estos racks son:

- Almacenes de productos homogéneos con fecha de caducidad amplia o productos no perecederos.

- Almacenes que tienen muchas referencias de productos. Las características de la estantería push back permite almacenar por lotes, pues cada canal o nivel es independiente

- Almacenes con cámaras frigoríficas o de congelación.

- Almacenes donde se realicen actividades de picking manual y que por la naturaleza de la mercancía tengan que usar el sistema LIFO.

- Almacenamiento de pedidos preparados. Debido a su fácil extracción, se puede utilizar para el almacenamiento temporal de productos preparados.

Beneficios del Sistema Rack Push Back

- Ahorro de espacio. Es una solución de almacenamiento que optimiza la capacidad en un mismo espacio, ya que se pueden tener de 4 a 6 espacios de almacenamiento en cada carril y a su vez tener hasta 5 niveles de carriles. Dentro de los almacenes permite el ahorro de hasta el 50% en el ancho de pasillos.

- Apilamiento. Relacionado con el ahorro de espacio, el sistema permite una mayor altura de apilamiento en comparación con otros racks.

- Sistema compacto y versátil. Puede usarse para almacenamiento en frío o congelación, tienen resistencia a temperaturas de más de 40 °C y hasta -30 °C, además de soportar peso de hasta 1500 kg.

- Se reduce el tiempo de maniobras. El almacenamiento y extracción de productos se realiza desde un mismo pasillo ayudado por el sistema push back lo que reduce los tiempos de operación.

- Requiere poco mantenimiento. El sistema tiene un funcionamiento efectivo y no muy complejo, reduciendo la necesidad de reparaciones, gastos operativos y aumentando su durabilidad.

- Mayor seguridad. Gracias a su sistema de seguridad para el frenado de las cargas, los riesgos de caída de mercancía son mínimos.

- Extracción en sistema picking. Facilidad en las maniobras de picking por sus características de versatilidad y fácil extracción de palets.

- Compatibilidad. Es compatible con otros sistemas de almacenamiento.

Componentes y accesorios

Los racks push back se componen de una estructura metálica formada por:

- Bastidores galvanizados. Son dos columnas de metal galvanizado para aumentar su resistencia ante condiciones de humedad. Cuentan con diagonales, bases de columna y elementos fijadores para el suelo.

- Largueros. Se colocan sobre el bastidor con cierto desnivel para permitir el desplazamiento de los pallets por efecto de gravedad. Suelen ser de acero y será donde se apoyan los carriles o rodillos.

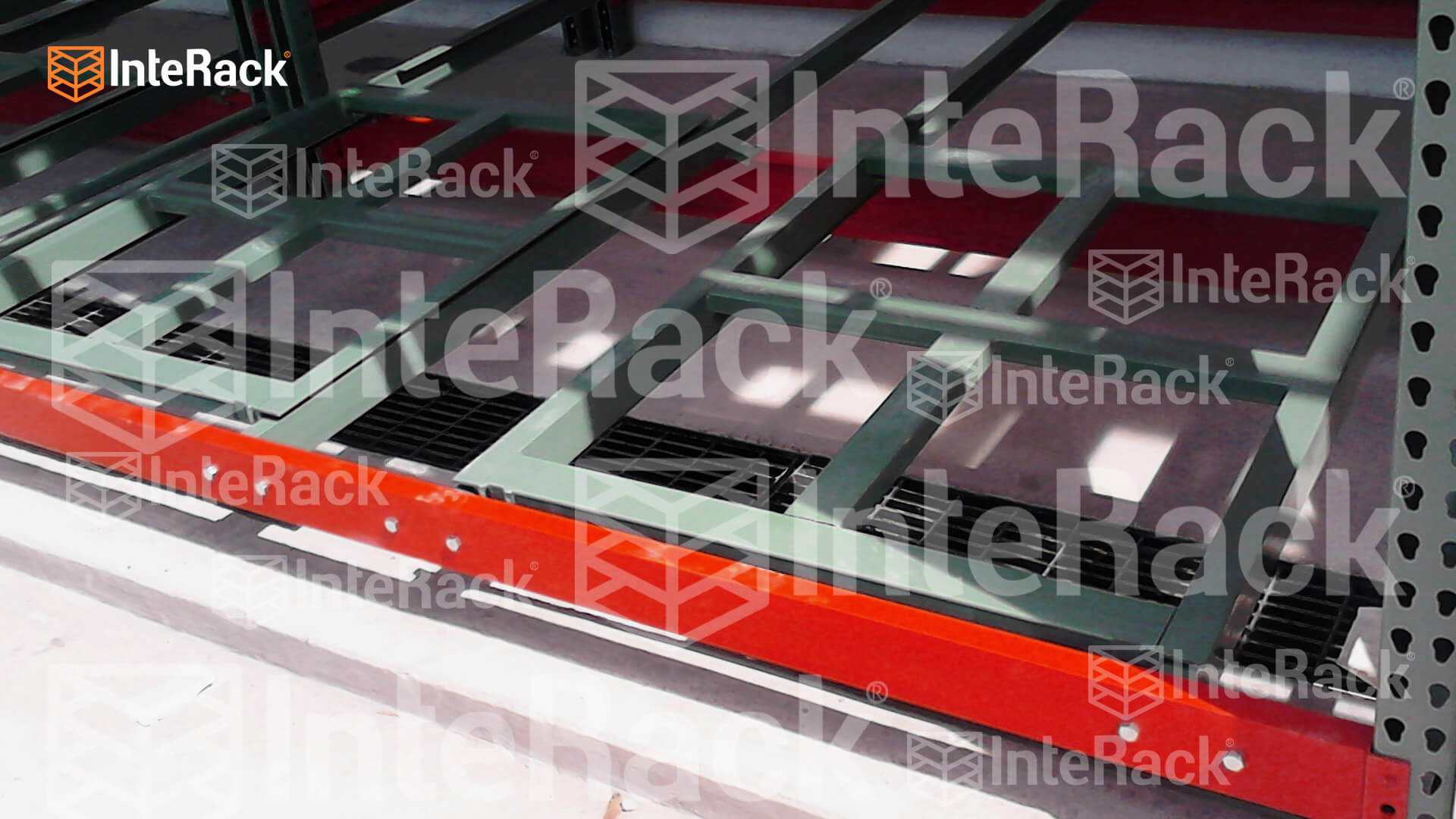

- Carriles. Son el componente horizontal que se unen a los bastidores y soportan la carga. Además, sobre estos se apoyan las camas de rodillos o el conjunto de carros para dinamizar el movimiento de las tarimas.

- Carros. Van sujetos a los carriles, tienen 4 carretillas en cada esquina y son la pieza esencial que permite el desplazamiento de los palets.

- Rodillos. Un sistema push back también puede hacer uso de rodillos en lugar de carretillas e irán sujetas a los carriles.

- Perfil dinámico. Dependiendo del tipo de rack elegido, podrá tener un conjunto de carros o de rodillos anclados a los largueros y que permiten el movimiento de la mercancía al interior de la estructura.

- Centrador de tarimas. Se ubican al frente de cada nivel, de cada lado de la calle para ayudar a que los operadores depositen las unidades de carga sin desviarse de su trayectoria correcta.

- Indicador de carros. Son pequeñas puntas metálicas que suelen estar al final de los largueros y sobresalen de todo el bastidor. El número de estas puntas indicará la cantidad de carros disponibles en cada canal. Para bastidores de 3 o más niveles facilitan el saber cuántos espacios/carros están disponibles para albergar más pallets.

- Protección lateral. Como su nombre lo indica son protecciones a los costados para eliminar la posibilidad de un descarrilamiento y caída de los productos entarimados.

- Topes de tarima. Son mecanismos de protección que se ubican en la zona de carga y descarga para retener a la tarima que está en la primera posición.

- Placa de indicadores. Por último, tenemos a la placa con las propiedades de la estantería push back como lo son capacidad de carga, número total de carros, medidas de palets, altura de estantería, tipo de productos almacenados y recomendaciones generales.